|

|

|

|

|

|

Comme aide à la compréhension de ce chapitre servez-vous du questionnaire N° 35 |

| Ce cours va vous renseigner sur les contrainte de la réaction UV. Pour étudier ce cours vous avez à votre disposition un questionnaire qui, une fois bien rempli, sera un bon résumé du cours. Vous pourrez vérifier vos connaissances à l’aide du QCM dédié (exercice N° 28) En marge de ce cours je vous demanderai d’établir sur papier des procédures d’utilisation et une évaluation des risques.

|

| Définition La polymérisation par les rayons UV a pour résultat de transformer la couche d’encre humide en couche d’encre sèche. La polymérisation est achevée quand l’encre est entièrement sèche. Cette polymérisation est affectée par différents éléments, qui sont les constituants de l’encre, les conséquences des pratiques professionnelles ou les contraintes du matériel. Éléments liés à la composition de l’encre. |

|

|

|

|

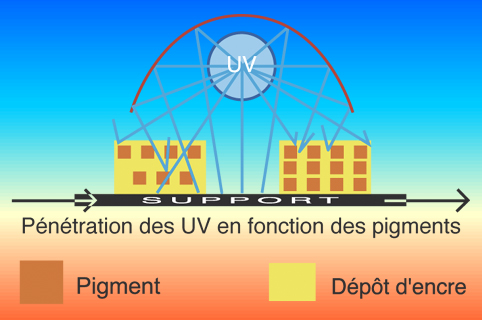

Les pigments qui donnent la couleur à l’encre gênent la réaction UV, soit en réfléchissant les rayons, soit en les déviant. Moins l’encre est pigmentée, plus facile sera la réaction, et donc le séchage. C’est pour cette raison que les encres UV sont peu opaques. Une encre UV opaque ne sécherait pas ou très mal et aurait une mauvaise adhésion sur le support.

|

|

|

|

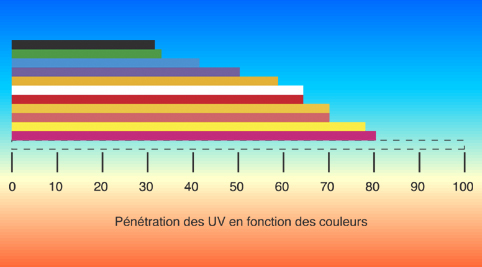

| Cette gène n’est pas la même en fonction des couleurs. Des tests ont montré que le magenta était un bon conducteur des rayons UV, alors que le blanc avait tendance à réfléchir les rayons UV et le noir ainsi que le vert à les absorber. Pour ces couleurs, le rayonnement doit être plus intense ou plus long pour obtenir un séchage complet. Si l’on considère, pour une encre dépourvue de pigment et convenablement dotée en photo-initiateurs, que le rendement de l’énergie est de 100 %, on aura le rendement suivant pour les différentes couleurs. Magenta = 80 %, noir = 30%, violet = 50 %, etc. voir le schéma ci-dessous. |

|

|

|

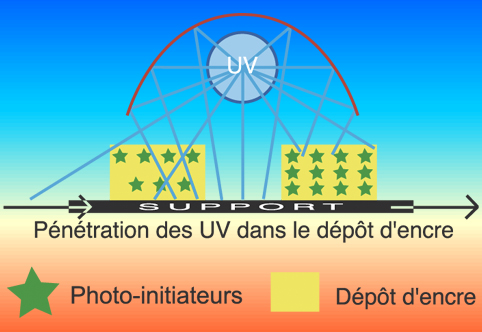

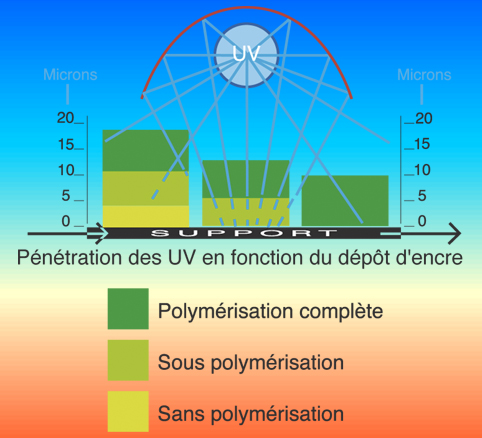

| On constate sur ce tableau que pour sécher du noir (à dépôt d’encre égal) il faudra presque 3 fois plus de temps que pour sécher du magenta. Pour réduire l’impact de ce retard on peut ajouter à l’encre de la base transparente. Il faudra trouver la limite pour que l’encre reste conforme à ce que l’on attend d’elle. L’ajout de base désature l’encre, trop de base rendra l’encre transparente et affectera la teinte. Les additifs contenus dans l’encre affectent aussi la réaction de polymérisation. Les additifs sont variés, ils vont tous contribuer dans des proportions différentes à augmenter le temps d’exposition (ou l’intensité). Le dépôt d’encre est aussi une variable importante. Combiné aux éléments vus plus haut, il va en accentuer les effets. Par exemple un dépôt excessif d’encre noire aura énormément de mal à sécher. On va faire la distinction entre la surface de l’encre en contact avec l’air et celle qui est en contact avec le support. Les photo-initiateurs sont répartis également dans la couche d’encre, par contre le rayonnement UV n’est pas le même à la surface externe qu’à la partie en contact avec le support. Le rayonnement doit traverser complètement la couche pour atteindre la surface de contact. Durant ce trajet, l’énergie UV est absorbée, déviée par les composants de l’encre. La quantité d’énergie qui polymérise la surface est très différente de celle qui polymérise au niveau du support. Donc, si le dépôt d’encre est épais le rayonnement n’atteindra pas forcément le fond de la couche d’encre. Si le fond de la couche n’est pas polymérisé la tenue de l’encre sera mauvaise. Pour savoir si l’encre est bien polymérisée voir le cours sur les tests d’adhésion. |

|

|

|

| La viscosité de l’encre UV affecte le temps de polymérisation. En principe on ne doit rajouter aucun composant à l’encre UV. Les pots sont prêts à l’emploi. Seule la température peut modifier la viscosité. Comme toutes les encres, plus il fait froid plus l’encre se fige. Pour lui rendre sa consistance normale il faut la réchauffer en la stockant dans un local tempéré, 20 °C semble une bonne température (surtout ne pas chauffer le pot avec du feu). Si l’encre est a une température de 10 °C, le temps de polymérisation augmente de 50 %. Une encre moins visqueuse, donc plus pâteuse donnera un dépôt d'encre plus épais, ce qui imputera d'autant le temps de polymérisation. Note : pour l’encre à solvant et l’encre plastisol par exemple il faut procéder de la même manière. Rajouter du solvant pour liquéfier l’encre quand il fait froid n’est pas une bonne idée. |

| Petit rappel : pour contrôler le dépôt d'encre nous avons à notre disposition le choix du tissu, le choix du type d'enduction et les choix suivants au niveau de la racle (et contre racle), dureté, pression, angle, vitesse et profil. |

| _________

Source : pour faire ce cours je me suis aidé de la documentation sur l'impression UV de l'entreprise Sericol (The Sericol guide to UV Screen Printing). Mots clés pour poursuivre la recherche : photo-initiateur, polymérisation, ... Liens |

|

© Serge RENOUD |